Process Analytical Technology :

outils et technologies

de la R&D à la production

Sommaire

Sommaire

Process Analytical Technology

Établir un procédé 4.0 implique une transformation numérique intégrant les technologies de l’information, les matériels et les logiciels.

Prenant la pleine mesure des multiples gains de cette mutation, l’industrie pharmaceutique et biotechnologique engage sa transformation s’appliquant à de nombreux domaines.

- Surveillance et contrôle en temps réel permettant l’intégration au sein d’une démarche PAT (Process Analytical Technology)

- Automatisation

- Mise en place d’équipements dits intelligents

- Optimisation des données et du contrôle à l’aide de logiciels d’analyse avancée

Conscients d’être des acteurs essentiels de cette nouvelle ère, les fournisseurs et partenaires développent des solutions ingénieuses pour accompagner cette transition.

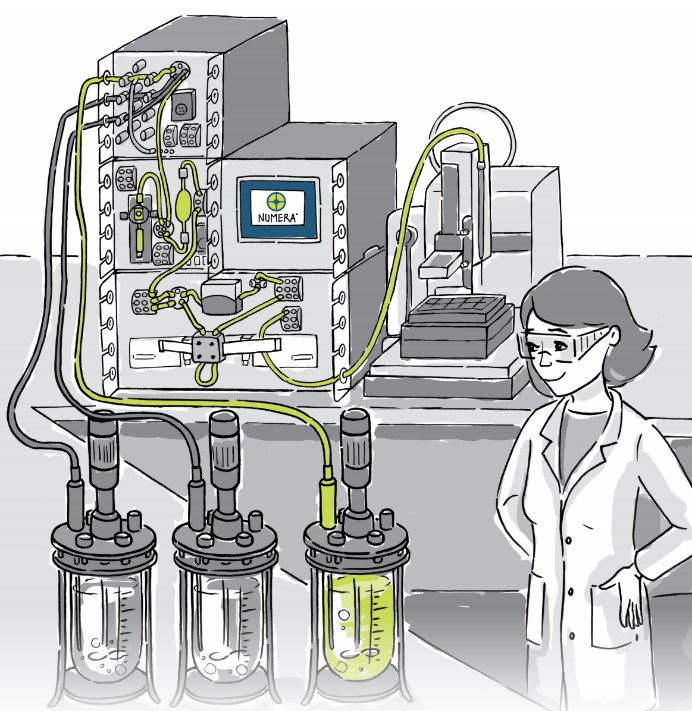

Un bioprocédé 4.0 de la R&D à la production

Comment centraliser et automatiser son procédé R&D tout en gardant une flexibilité totale !

Si la notion de digitalisation est amorcée depuis quelques années au sein des unités de bioproduction, elle reste encore timide dans les étapes amont de recherche et développement.

La mise en place d’une R&D 4.0 est pourtant essentielle. Elle ne contredit en rien les caractéristiques de flexibilité, adaptabilité et réactivité propres à ces activités et les bénéfices sont multiples.

- Mesures, surveillance, contrôle en continu et en temps réel

- Rétroaction directe sur les procédés

- Automatisation des étapes avec ajustements possibles

- Gain de temps et réduction des coûts globaux

- Réduction des erreurs d’utilisateur à utilisateur ou de variabilité analytique

Une solution logicielle complète pour l’ensemble du procédé, à toutes les échelles, d’un site à un autre

Lucullus PIMS, une plateforme souple et puissante

La solution logicielle se trouve au cœur de l’industrie 4.0 pour une digitalisation de l’ensemble de l’environnement des bioprocédés.

Intégrée à toutes les étapes :

- USP >> Comment optimiser l’organisation des procédés d’un laboratoire R&D ?

- DSP >> Boostez les performances de vos procédés DSP avec le data-management !

Elle offre tout d’abord une gestion centralisée des données grâce à l’intégration de tous les équipements utilisés.

Elle assure ensuite une surveillance et un contrôle unifiés par une communication en temps réel.

C’est un élément indispensable dans les procédés 4.0 pour centraliser, analyser, comparer, évaluer et contrôler.

Échantillonnage et analyses en ligne : des technologies au cœur du PAT

Échantillonnage automatisé et contrôle en boucle fermée

Certaines données importantes dans le suivi d’un procédé ne peuvent pas être recueillies avec des capteurs intelligents in-situ mais nécessitent d’utiliser des analyseurs dits « off-line ».

Les utilisateurs sont alors contraints d’effectuer des prélèvements, parfois même de préparer les échantillons pour pouvoir les analyser ensuite.

Les collecteurs d’échantillons en ligne permettent d’automatiser ces étapes en réalisant les prélèvements. Les échantillons peuvent alors être automatiquement traités (dilution, ajout de réactifs, filtration), conservés dans des conditions réfrigérées ou directement envoyés auprès d’analyseurs.

De plus, les résultats d’analyses peuvent être automatiquement retournés vers le procédé principal permettant une rétroaction directe, elle-même de manière automatisée. Le gain de temps est considérable !

Une pompe conçue pour la Pharma 4.0

Un parfait exemple d’équipements 4.0 : la pompe intelligente FLUDLINK i400

Le principal enjeu des fournisseurs d’équipements à présent est de concevoir des solutions pouvant s’intégrer aux nouveaux procédés 4.0.

Quelles doivent être les grandes caractéristiques de ces équipements ?

- Une intégration numérique permettant une interconnectivité entre les différents systèmes du procédé 4.0,

- Une analyse prédictive intégrée fournissant les données d’utilisation et l’état de santé de l’appareil,

- Une possibilité de contrôle à distance, essentielle pour une plus grande réactivité,

- Une évolution des fonctionnalités mises à disposition par le fabricant.

Les capteurs intelligents à la base des procédés 4.0

Les bioprocédés dynamiques, régulés et optimisés en temps réel reposent sur l’acquisition d’informations et leur traitement.

Les capteurs intelligents, fournisseurs de données, sont donc incontournables dans les structures 4.0.

Ils représentent une véritable avancée et améliorent l’organisation des laboratoires et unités de production :

- Capacité de mémoire et de stockage interne d’informations : très utile pour la partie métrologie et gestion du parc,

- Sécurité : il est possible de s’assurer de leur bon fonctionnement avant utilisation et de dédier un capteur à un procédé donné en l’identifiant dans sa mémoire,

- Praticité : avec la possibilité d’étalonnage déporté par exemple,

- Communication : avec les systèmes de contrôle et transmetteurs.